Baru-baru ini, tim kami menyelesaikan proyek penting untuk salah satu produsen susu terbesar. Tantangannya adalah menerapkan sterilisasi ultraviolet pada botol yogurt langsung di lini konveyor, tanpa menghentikan proses produksi.

Tugas dari Klien

Tujuan utama adalah memastikan botol yang digunakan untuk pengisian yogurt menerima dosis radiasi UV stabil sebesar 35 mJ/cm² agar benar-benar steril. Proses ini harus dilakukan otomatis di jalur produksi dengan waktu kontak yang singkat.

Solusi Teknis

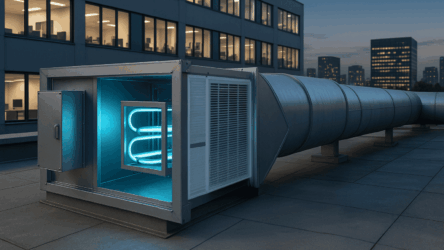

Setelah inspeksi lokasi, kami menghitung kebutuhan daya sebesar 500 W. Dalam ruang terbatas (≤1 meter), dipasang tiga Iradiator konveyor berdaya 180 W di dalam housing baja tahan karat yang dirancang khusus.

Kami juga menambahkan:

- Rel pemasangan dan rangka pendukung untuk mempermudah instalasi,

- Panel distribusi listrik,

- Sistem siap pakai yang sepenuhnya disesuaikan dengan spesifikasi lini klien.

Pemasangan dilakukan dalam satu hari saat perawatan terjadwal, sehingga produksi tidak terhenti.

Hasil

Setelah implementasi, botol masuk ke jalur pengisian dalam kondisi steril. Manfaat langsung:

- masa simpan yogurt lebih panjang,

- risiko kontaminasi produk menurun drastis,

- kerugian produksi dapat ditekan.

Fitur Keamanan

Proyek “turn-key” ini mencakup langkah proteksi tambahan:

- Lampu UV antipecah sesuai standar industri makanan,

- Sistem alarm otomatis yang menghentikan konveyor bila salah satu lampu mati,

- Delay start → UV Iradiator penuh sebelum konveyor berjalan,

- Layar silikon fleksibel untuk melindungi operator dari paparan langsung.

Kesimpulan

Proyek ini menunjukkan bagaimana Iradiator konveyor untuk sterilisasi botol dapat diintegrasikan dengan mudah pada jalur pengisian tanpa menghentikan produksi. Kami tidak hanya menyediakan solusi siap pakai, tetapi juga mendukung integrasi mandiri: klien cukup mengirimkan data, dan kami akan menghitung dosis, memilih lampu, serta mendesain housing sesuai kebutuhan.